手糊工藝在玻璃鋼行業中依然處于主流,但是自動化工藝——特別是拉擠成型、纏繞、RTM、SMC等后起工藝已經在開發中逐步取代或簡化手動操作。

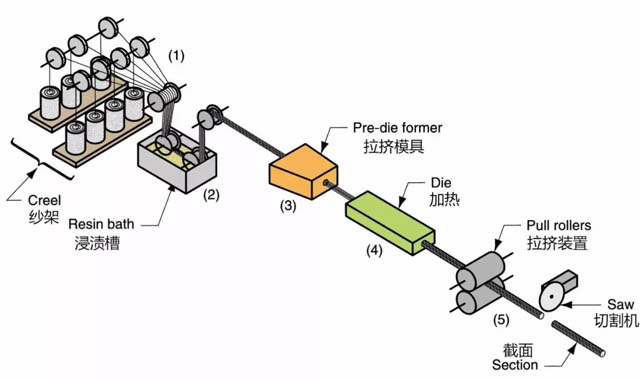

拉擠成型工藝屬于第一個自動化過程之一。由W. Brandt Goldsworthy于1959年獲得專利,拉擠成型是一種自動化的計算機控制工藝,用于快速、統一、連續無間斷地制造線形玻璃鋼產品。將增強纖維(通常是玻璃纖維粗紗或絲束)拉過加熱的樹脂浸潤,然后再穿過一個或多個成形導向裝置時形成特定形狀,接著所有被混合完畢的材料通過一個很長的加熱模具,在那里形成網狀并固化。 在更下游冷卻之后,機器將所得的形狀切割成標準長度,即時制作出平滑的成品,無需后續處理。

拉擠成型工藝的流程可以簡要分三個步驟:浸潤、成型、固化/冷卻。

下面以分解動作的方式給大家簡單介紹拉擠成型的工藝流程:

A.紗架

生產前的準備環節,提前根據制品要求排列好紗團,每個紗團的位置及每一層紗接線之間的距離要控制好,由紗架至導紗孔排列有序間隔,使后續拉沙過程中紗團之間保證平穩拉出,防止打岔或紗與導紗孔角度過小而產生毛刺。操作不慎容易造成斷紗、紗成團、浸漬不完全、堵塞模具。(產品的準備從開始就為它的結局埋下了伏筆,請一定要細心再細心!)

B.浸漬槽

主要為了使增強材料與樹脂基體得到充分浸漬,浸漬槽一般分兩段,過長會降低生產效率,過短影響浸漬效果,過深填料容易沉積,影響樹脂流動性,過淺增強材料容易浸漬不充分,要把控好浸漬槽的長度與深度。

C.拉擠模具

常見有兩種:一是合模,由多塊經產品要求加工而成的半模組合在一起,通過上下左右加模溫板達到拉擠效果;二是管模,整體圓管形狀,外部需要一個套模,套模中有模溫板。該種模具溫度控制穩定,一般內部還會經過滲氮或鍍鉻處理使其性能達到良好的效果模具,使模具平整、光潔、易脫模、耐磨、耐溫等。

D.拉擠/牽引裝置

目前也分為兩種:一種是液壓拉擠機,由兩個液壓夾持機作往復式拉擠作業,其拉力大,夾持力強,可根據制品形狀量身定制;二是履帶牽引機,由一到兩個雙層履帶輪組成,不斷作圓周運動牽引,其平穩性好,成本低,但拉力較小,夾持力稍弱, 適合牽引小產品。

E.切割機

主要對拉擠產品進行定長切割,切割的產品橫截面要平整,切割尺寸要穩定,切割力保持平順,切割過程中不能損壞產品。(記住!收尾時刻也不要掉鏈子喔)

拉擠成型工藝亮點GET

1、一次成型,利用率高,無固廢料

拉擠成型技術直接使用原絲與預浸料進行生產,除型材兩端有小部分需要外,生產過程基本不產生其他邊角廢料,原材料有效利用率高。

2、結構形狀可復雜多變

隨著原材料品種和規格的逐步完善和工藝水平提高,任何復雜截面的直線型橫截面復合材料型材,幾乎都可以采用拉擠成型工藝,適應不同用途和對荷載要求的增強。

3、生產效率高,成本低

自動化程度高,生產效率高,而且人工費用低,制品成本的競爭力強。 從材料直接“秒變”成制品,這是傳統手糊工藝或者其他需要時間成本的工藝無法比擬的。

4、輕質高強

復合材料制品的物理力學性能,特別是縱向比強度和比剛度特別突出。產品縱向強度高,而且由于在自動化設備的精準調控下,直接保證了制品質量的均一性和穩定性。固化后型材整體尺寸公差小,表面質量高。

5、長度零限制

制品的長度只受生產空間限制,與設備能力和工藝因素無關。

拉擠成型工藝短板GET

1、只能用于加工不含有凹陷、浮雕結構的長條狀線性制品和板狀制品。

2、制品的性能具有明顯的方向性,且對生產工藝參數的控制必須準確無誤。

拉擠工藝應用領域中的一些常見成品:

1、電氣市場

電纜橋架

2、化工防腐

冷卻塔支架

3、生活用品

帳篷桿

4、建筑行業

樓梯扶手

5、交通軌道

公路防護欄

6、碳纖維應用

版權聲明:本文屬于原創文章,未經授權,任何媒體個人不得轉載、鏈接、轉帖或以其他方式使用;經本公司授權的,在使用時必須注明來源:“廣東博皓微信公眾號”。

打印